Pressstøping av aluminium

Klasse A-overflater– Vi har mestret design og produksjon av deler med overflater i bilklasse A som kan speilforkrommes eller males.

Vektreduksjon– Pressstøping av aluminium gir en optimal balanse mellom styrke, vekt og kostnadsfremstilling i utmerket materiale for vektsensitive applikasjoner som krever holdbarhet og styrke.

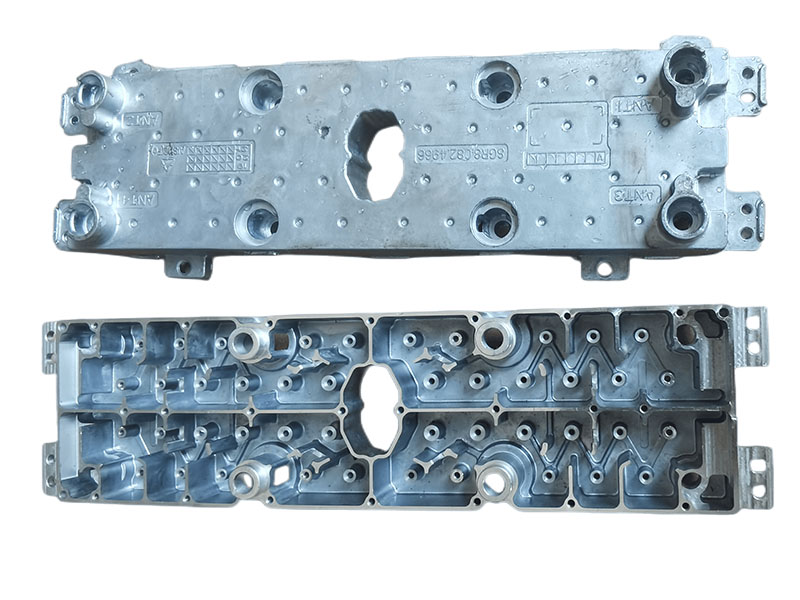

Dimensjonsnøyaktighet og stabilitet– Aluminiumsstøping produserer deler som er holdbare, stabile og holder tette toleranser.

Høyhastighets produksjon- Aluminiumsstøping gir komplekse former, godt toleranser enn mange andre masseproduksjonsprosesser.Få eller ingen maskinering kreves for å produsere tusenvis av identiske støpegods.

Varmespredning– Støpt aluminium har både dimensjonsfleksibilitet og varmespredningsegenskaper.

Varmetoleranse– Støpte deler kan matche kompleksiteten som finnes i overstøpt plast, mens de fungerer effektivt i situasjoner med høy varme.

Styrke og vekt– Trykkstøpte aluminiumsdeler gir god styrke enn plastsprøytestøping for samme dimensjoner.

Flere etterbehandlingsteknikker– FUERD gir pressstøpte aluminiumsdeler med glatte eller strukturerte overflater som enkelt kan belegges, belegges eller etterbehandles med et minimum av overflateforberedelse.

Forenklet montering– Pressstøpte av aluminium kan være integrerte festeelementer, for eksempel knaster og stendere.Integrering av gjenger i formdesignfasen eliminerer ytterligere festemidler på monteringsprosesser.Integrerte tapper og bosser og registreringsfunksjoner reduserer antall deler og brønnmonteringskvalitet ytterligere.

Valg av legering– Å velge riktig aluminiumslegering for applikasjonen og utforme komponenten for å utnytte egenskapene til legeringen og støpeprosessen lar OEM-er høste de fulle fordelene av aluminium i mange applikasjoner, som A360, A380, ACD12.

Korrosjonsmotstand– Aluminium gir klare fordeler fremfor alternative materialer, i applikasjoner som krever høy toleranse for korrosive miljøer.Aluminiumsdeler gir den beste kombinerte holdbarheten mot salt, vann og UV, når de kombineres med riktig beleggteknologi for applikasjonen – skade.